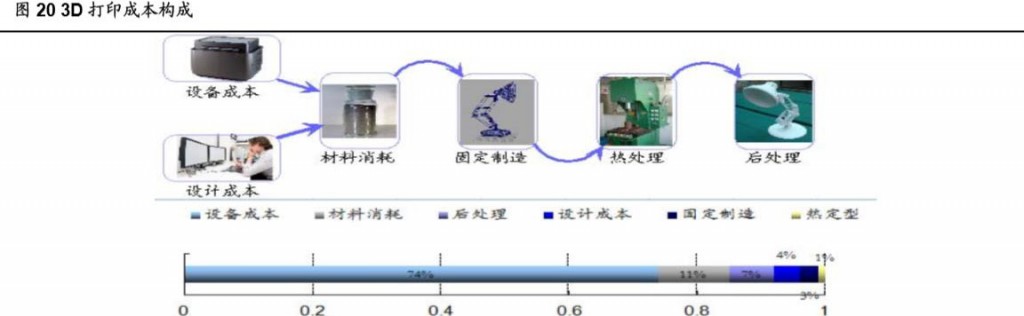

目前,3D打印成本较高,主要由于设备成本和材料成本处于较高水平。以金属3D打印为例,根据匡算,在总的成本构成中,设备成本占到总制造成本的约3/4,耗材成本以及后期处理成本分别占比为11%和7%。

目前,3D打印成本较高,主要由于设备成本和材料成本处于较高水平。以金属3D打印为例,根据匡算,在总的成本构成中,设备成本占到总制造成本的约3/4,耗材成本以及后期处理成本分别占比为11%和7%。

材料已经成为制约金属3D打印技术普及的重要原因。工业级的3D打印材料更是十分有限,目前适用的金属材料只有10余种,而且只有专用的金属粉末材料才能满足金属零件的打印需要。需要用到金属粉末材料的3D打印为工业级打印机,即选择性激光烧结(SLS)和选择性激光熔化(SLM)技术。

3D打印对粉末材料的粒度分布、松装密度、氧含量、流动性等性能要求很高。根据不同的用途,金属材料制备的工件要求强度高、耐腐蚀、耐高温、比重小、具有良好的可烧结性等。同时,还要求材料无毒、环保;性能要稳定,能够满足打印机持续可靠运行。功能应用是越来越丰富,例如现在已对部分材料提出了导电、水溶、耐磨等要求。当然前提是保证经济性。

在金属3D打印中,常用的材料是钛粉、铝合金粉和不锈钢粉。与普通金属材料比,这些材料成本要高出10倍左右。例如,德国的EOS公司能生产出有限的几种金属粉末,如:不锈钢粉、铝硅粉、钛合金粉,但价格是传统粉体的10-20倍。目前,3D打印用钛粉约180万/吨,而航空用钛材价格约为20万/吨。

目前在工业级打印材料方面存在的问题主要是:第一、可适用的材料成熟度跟不上3D市场的发展;第二、打印流畅性不足;第三、材料强度不够;第四、材料对人体的安全性与对环境的友好性的矛盾;第五是材料标准化及系列化规范的制定。

但随着3D打印技术的成熟,金属材料的形态可能会越来越丰富,如粉状、丝状、带状。金属材料将在生物医学、航空航天等领域具有广阔的应用前景和生命力。

Comments are closed.